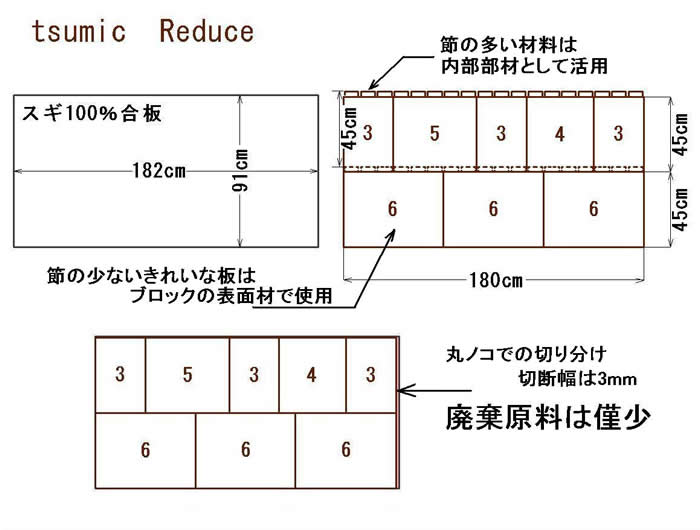

リデュース

木製ブロックつみっく製作の経緯

県内に針葉樹合板メーカーはありましたがそこで生産している合板は 一部にスギをつかっていても100%スギの合板商品はありませんでした。

ましてや厚み7mmの合板は規格外で特殊な商品になります。

合板を選択する途中で留意したのは化学物質過敏症の消費者への心配です。

ブロック開発の初期が連日新聞でホルムアルデヒド問題が報じられていた時期の後半に重なり

正直いって悩みました。

自身がアレルギーをもっているのでなおさらです。

世の中の流れは厚生労働省が問題提起し国土交通省が建物のなかで放散されるホルムアルデヒドその他の 有機揮発物質の量を総合的に規制する方向に動いていました。

過去の排気ガス規制と自動車メーカーの対応にみられるように始めは法律、規制から スタートしても日本の企業は消費者のニーズと企業イメージを大切にします。

接着剤の問題も近々にリーズナブルな価格でよい製品が出回り解決を見るだろうと予測しました。

現時点で まだ価格的にはかなり高いのですがホルムアルデヒド放散量0の接着剤もぼちぼち商品化されるようになってきました。

さいわい当時の職場と同じビルで日新グループ(http://www.nisshin.gr.jp/)傘下の 島根県合板協同組合さまが営業なさっているので相談にのっていただきました。

これまでの経緯を説明し協力をおねがいしました。

組合の専務理事 二見鎌次郎さまのご尽力のもとグループ代表の又賀航一さまの快諾をいただき スギ100%、3層、厚さ7mm、F☆☆☆☆の合板をつくっていただけることになりました。

合板を作る過程で用いられるエネルギーの大半が木材料廃棄物の有効利用である バイオマスエネルギーであることも合板を選択した大きな理由のひとつでした。

木製ブロックつみっくの製造工程

つみっくは、島根県西部山村振興財団(http://www.iwami.or.jp/seibu/)などを通じて、加工、生産されています。以下は製造場の様子です。

- 浜田針葉樹工場

view

view

- バイオマスエネルギー利用

view

view

- 原木の加工スタート

view

view

- 玉切り

view

view

- 皮剥ぎ

view

view

- いよいよ工場の中へ

view

view

- 芯出し作業

view

view

- ロータリーレースから出てきた直後

view

view

- 単板乾燥機(160~200℃)へ

view

view

- 乾燥機通過

view

view

- スプレッダー接着剤塗布

view

view

- 冷圧(コールドプレス)

view

view

- 熱圧工程

view

view

- 工場内を縦横に走るダクト

view

view

- バイオマスボイラー(画面左下 人間の大きさに注目)

view

view

- つみっく専用合板の完成 杉100%合板。

view

view

- 美しく仕上がった合板(1.66㎡)

view

view

- 島根県西部山村振興財団

view

view

- NCルーター(数値制御切削機)

view

view

- ルーターの切削刃

view

view

- 勾配加工済みの合板

view

view

- つみっく組立

view

view

- つみっくパーツ

view

view

- つみっく土台

view

view

- 傾斜ブロック

view

view

- 傾斜ブロック

view

view